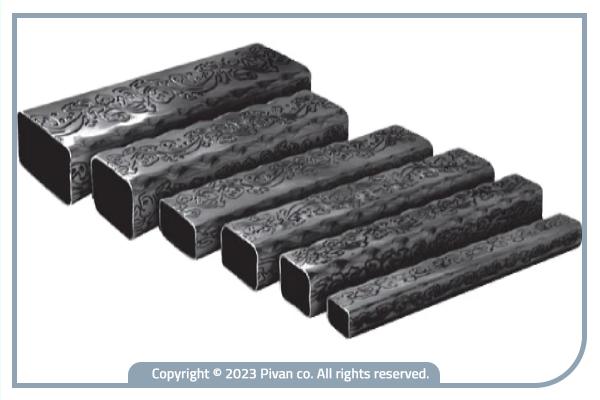

شمش بلوم فولادی

اما شمش بلوم چیست؟ یکی از انواع شمش فولاد شمش بلوم یا شمشه است. بلوم را باید نوعی بیلت دانست که عرضی بیش از 15 سانتی متر و سطح مقطعی بزرگتر از 230 سانتی متر دارد. شمش بلوم نیز مانند شمش بیلت با نورد میانی ساخته میشود. از شمش بلوم بیشتر در کارخانههای ذوب آهن، جهت تولید تیرآهن سنگین، اسپری، ریل، قوطی و ناودانی استفاده میشود. از خاصیتهای شمش بلوم این است که در صنایع فولادسازی، در برخی موارد با برش کنارههای اسلب، شمش بلوم تولید میکنند.

شمش اسلب فولادی

شمش اسلب که تختال یا سلب نیز نامیده میشود، نوع دیگری از شمش فولادی است. اسلب در بیشتر موارد مشابه بیلت است، اما دارای طول و سطح مقطع بزرگتری نسبت به بیلت است. اسلب سطح مقطع مستطیلی شکل دارد و در ساخت ورقهای فولادی از آن استفاده میشود. این شمش فولادی مستطیلی ضخامتی 230 میلی متری، عرض 1.25 و طول حداکثر 12 متری است. اسلب از طریق دو روش ریخته گری مداوم و نورد گرم انواع شمش فولادی ساخته می شود. این شمش با طول 4 الی 12 متر به بازار عرضه میشود.

آمادهسازی سطح برای رنگآمیزی:

قيمت ناودانی دقیقاً مثل همان اولین مرحلهی گالوانیزه کردن، در این مرحله و پیش از شروع رنگآمیزی هم باید ورقهای گالوانیزه برای اطمینان از چسبندگی مناسب رنگ، بهخوبی تمیز و پرداخته شوند. این فرآیند شامل تمیز کردن، چربیزدایی و اعمال برخی پوششهای شیمیایی برای بهبود چسبندگی رنگ است.

انواع رنگهای مورد استفاده:

ورق گالوانیزه مرحلهی دوم شامل انتخاب نوع رنگ مورد استفاده است. برای رنگآمیزی ورقهای گالوانیزه از انواع مختلفی از رنگها، از جمله رنگهای پلیاستر، پلیاورتان و پلیوینیلیدینفلوراید (PVDF) استفاده میشود. هر کدام از این رنگها، سطح مختلفی از دوام، مقاومت در برابر هوا و ماندگاری رنگ را ارائه میدهند.

روشهای رنگآمیزی:

ورق گالوانیزه فرآیند رنگآمیزی را میتوان با روشهای مختلفی انجام داد. برای مثال، روش پاشش شامل اعمال رنگ با استفاده از تفنگهای پاشش برای اطمینان از دستیابی به پوششی یکنواخت است. این روش برای تولید انبوه مناسب است. روش متداول دیگر، غلتکزنی است. این روش در این روش، از انواع غلتک برای رنگامیزی و ایجاد پوششی صاف و یکنواخت استفاده میشود. البته، در نظر داشته باشید که این روش اغلب برای ورقهای کوچکتر استفاده میشود. روش مهم و نسبتاً پرکاربرد دیگر، رنگآمیزی الکترواستاتیک است. در این روش از بارهای الکترواستاتیک برای جذب ذرات رنگ به سطح فلز استفاده شده و پوششی یکنواخت و بادوام ایجاد میشود.

چهارمین مرحله: کنترل کیفیت

آخرین مرحله، کنترل کیفیت و انجام آزمایشهای مختلف برای اطمینان از کیفیت

ورق گالوانیزه است. پس از رنگآمیزی، ورقها تحت آزمایشهای دقیقِ کنترل کیفیت قرار میگیرند. این آزمایشها میتواند شامل بررسی ضخامت، کیفیت رنگ و بررسی میزان مقاومت در برابر خوردگی باشند. بررسی میزان انطباق ورقها با استانداردهای موجود نیز در همین مرحله انجام میشود.

کاربرد انواع

میلگرد در ساختمان سازی

کاربرد ابن مقطع فولادی در ساختمان سازی بسیار مشهود و ضروری است. از آنها برای ساخت انواع ساختمان، پل، سد، تونل و سایر سازههایی که نیاز به استحکام و تابآوری بالا دارند استفاده میشود. این میلهها میتوانند استحکام بسیار بیشتری به بتنهایی ببخشند که خودشان بهتنهایی نسبتاً ضعیف و شکننده هستند. از سوی دیگر، به مقاومت در برابر ترکخوردگی، خمش و نیروهای برشی مختلف هم کمک میکند. این قطعات فولادی را میتوان به شکلها و اندازههای مختلف و برای مطابقت با الزامات و نیازهای متنوع شکل داد و تولید کرد.